Ett nytt sätt att bromsa den globala uppvärmningen.

Ur The Economist, 15 februari 2024, översatt av InPress. ©2024 The Economist Newspaper Limited. Alla rättigheter förbehållna.

Vad handlar artikeln om?

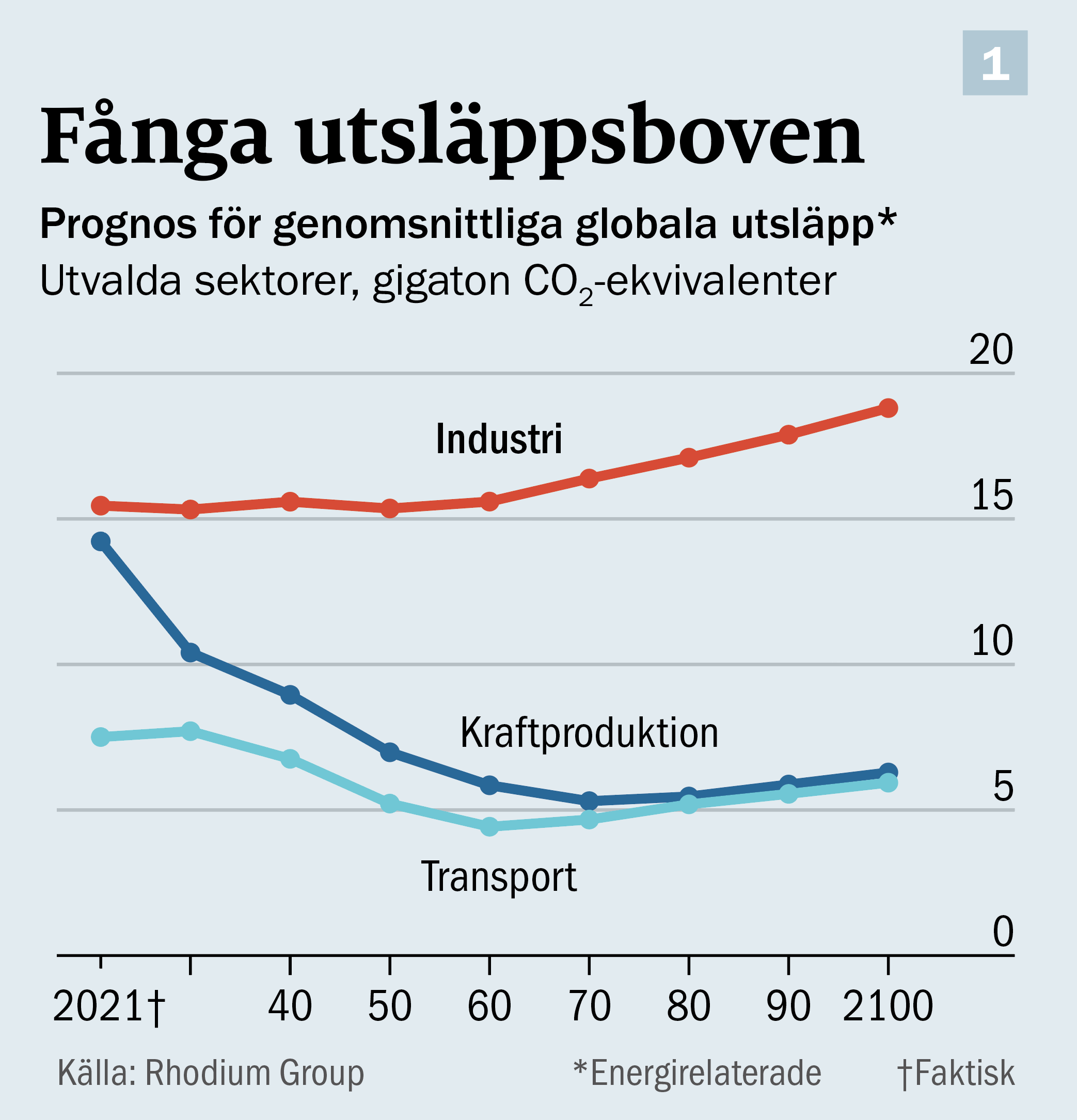

Industrin är en större källa till utsläpp av växthusgaser än transporter eller kraftproduktion. Utsläppen beräknas dessutom öka på obestämd tid, medan utsläppen från transportsektorn snart kan sluta öka om elbilarna fortsätter att bli allt fler.

Hoppet står till billigare grön el (sol och vind), men framför allt till innovationer och utvecklingen av effektivare värmepumpar, termiska batterier, ljusbågsugnar, elektrolys, ”rotodynamiska reaktorer” och kärnkraft.

Som världens största kemiföretag med verksamhet i mer än 90 länder tillverkar bolaget BASF ett stort antal molekyler. När dessa molekyler innehåller kolatomer, och det gör väldigt många, kommer de oftast från fossila bränslen. När tillverkningen kräver höga temperaturer, vilket också ofta är fallet, kommer värmen från förbränning av fossila bränslen. Fram till nyligen har BASF:s stora anläggning i Ludwigshafen i Tyskland stått för 4 procent av landets totala förbrukning av naturgas.

Av erfarenhet vet man att ett sådant företag inte hoppas på att i särskilt stor utsträckning minska antalet koldioxidmolekyler som det genererar. Vägen till minskade koldioxidutsläpp går istället via att samla in dessa molekyler och lagra dem under jord, en process som kallas avskiljning och lagring av koldioxid, CCS, eller carbon capture and storage. Samma erfarenhet säger att om BASF skulle sluta bränna gasmolekyler för att skapa värme, skulle det uppenbara gröna alternativet vara att bränna vätgasmolekyler i stället. Dessa molekyler skulle också behöva tillverkas i en energikrävande process.

Därför låter det senaste uttalandet från BASF:s chef, doktor Martin Brudermüller, att ”utfasningen av fossila bränslen i energiintensiva industrier endast kan uppnås genom elektrifiering” som kätteri i mångas öron. Elektricitet är till för bostäder och glödlampor och kanske för bilar, men inte för tunga industrier som är uppbyggda kring förbränning av fossila bränslen. Men Martin Brudermüller är inte ensam.

Martin

Brudermüller

BASF ingår i ett konsortium som omfattar det saudiska kemiföretaget Sabic och Linde, ett europeiskt teknikföretag, och som utvecklar en elektrisk ugn som kan generera tillräckligt hög värme för de kemiska reaktioner som är deras levebröd. Dessa företag är inte de enda som nyligen har börjat elektrifiera industrin. Den 8 februari aviserade Rio Tinto och BHP, båda gigantiska gruvbolag, ett gemensamt projekt för att bygga Australiens första elektriska smältverk för järnmalm.

Fortescue, en annan gruvjätte, introducerar helt eldrivna grävmaskiner och gruvlastbilar, medan spanska Roca Group nyligen presenterade den första eldrivna industriella tunnelugnen för keramik. Sådana innovationer erbjuder ett nytt sätt att bromsa den globala uppvärmningen som i många fall kan visa sig bli snabbare och enklare än metoder som bygger på CCS och vätgas.

Enligt Internationella energiorganet, IEA, förbrukar industrin en tredjedel av all global energi, varav värmeproduktionen står för tre fjärdedelar. Hela 90 procent av denna värme kommer från förbränning av fossila bränslen. Industrin är en större källa till utsläpp av växthusgaser än kraftproduktion eller transporter. Medan koldioxidutsläpp från kraftproduktion verkar ha nått sin topp och utsläppen från transportsektorn slutar öka om elbilarna blir allt fler, beräknas utsläppen från industrin dessutom fortsätta öka på obestämd tid (se diagram 1).

Regeringar i höginkomstländer är medvetna om att detta inte stämmer med åtagandena om minskade utsläpp, och har subventionerat vätgas och CCS som de tekniker som mest sannolikt kommer att minska koldioxidutsläppen i industrin. Båda teknikerna har hittills varit en besvikelse. Elektrifiering avfärdades länge av två skäl. För det första, hävdade man, skulle de mycket höga temperaturer och den ånga som krävs av den tunga industrin vara svåra eller åtminstone oekonomiska att producera med el. För det andra kräver de gängse metoderna för cement- och ståltillverkning kol som insatsvara, vilket innebär att utsläpp av koldioxid är oundvikligt även om ren el skulle ersätta förbränningen av fossila bränslen.

Ändå förutspår konsultföretaget McKinsey att 44 procent av den minskning av koldioxidutsläppen som man förutser i Europa fram till 2050, om EU håller fast vid sina nollutsläppsmål, kommer att komma från elektrifiering – mer än en fördubbling av andelen vätgas och CCS tillsammans. Varför är man då så optimistisk om en ännu okänd teknik?

INNEHÅLL FRÅN RIKSBYGGEN

Sextiotalshusen blev energikälla

Investeringen i solceller har varit en bra affär för bostadsrättsföreningen Trelleborgshus 1 – och för miljön.

Elektrifieringen får plötsligt en andra chans av flera skäl, hävdar Jeffrey Rissman i boken Zero-Carbon Industry. Det mest uppenbara är att grön el har blivit mycket billigare och mer allmänt tillgänglig tack vare minskningen av kostnaderna för vind- och solkraft. En annan faktor är en växande försiktighet när det gäller att förlita sig på naturgas på grund av den globala prischock som följde på Rysslands invasion av Ukraina. Tillgången på gas var till exempel så låg i Tyskland att regeringen övervägde att ransonera den för industriella användare som BASF.

Men det bästa skälet till att ompröva synen på elektrifiering är innovation. Att värma saker med hjälp av el är inte så svårt, tänk bara på en elektrisk vattenkokare. Sådan teknik kan skalas upp: om du vill ha tio gånger så mycket kokande vatten kan du skaffa tio vattenkokare eller en större. Men om du vill komma upp i 1 000 °C i stället för 100 °C fanns det tills nyligen få elektriska alternativ. Detta håller nu på att förändras.

För temperaturer på upp till 200 °C är det inte vattenkokaren som är den mest uppmärksammade tekniken, utan den industriella värmepumpen. Värmepumpar flyttar, precis som kylskåp, värme från en plats till en annan. I ett kylskåp avlägsnas värmen från insidan, vilket håller innehållet svalare, och dumpas utanför, vilket gör köket lite varmare. Värmepumpar, som blir allt vanligare för uppvärmning av bostäder, tar värme från utsidan och för in den i huset. Eftersom den energimängd som krävs för att förflytta värme på detta sätt är lägre än den mängd som krävs för att värma upp saker direkt, kan detta leda till stora energibesparingar. Och i takt med att tekniken förbättras och försäljningen ökar sjunker priserna.

Vissa företag satsar på att det som fungerar i hemmet också kan fungera i fabriken. Ett sådant är AtmosZero, ett nystartat företag som har som mål att minska utsläppen vid New Belgium Brewing, ett amerikanskt ölbryggeri. AtmosZero installerar en värmepump som snart ska ersätta en av de gaseldade pannorna på New Belgiums bryggeri i Fort Collins, Colorado.

Precis som de flesta industriföretag under de senaste 150 åren, bränner New Belgium fossila bränslen för att producera ånga, som sedan värmer upp de ingredienser som krävs för att tillverka öl. AtmosZeros värmepump gör det möjligt att producera ånga utan förbränning. Eftersom den el som används för att driva pumpen kommer att vara förnybar i framtiden, elimineras de flesta växthusgasutsläpp från processen. Den är också mer effektiv och förbrukar mindre energi totalt sett. Och eftersom värmepumpen överför värme till vatten, precis som i en konventionell panna, kan utrustningen placeras i New Belgiums befintliga fabrik utan att en fullständig ombyggnad krävs.

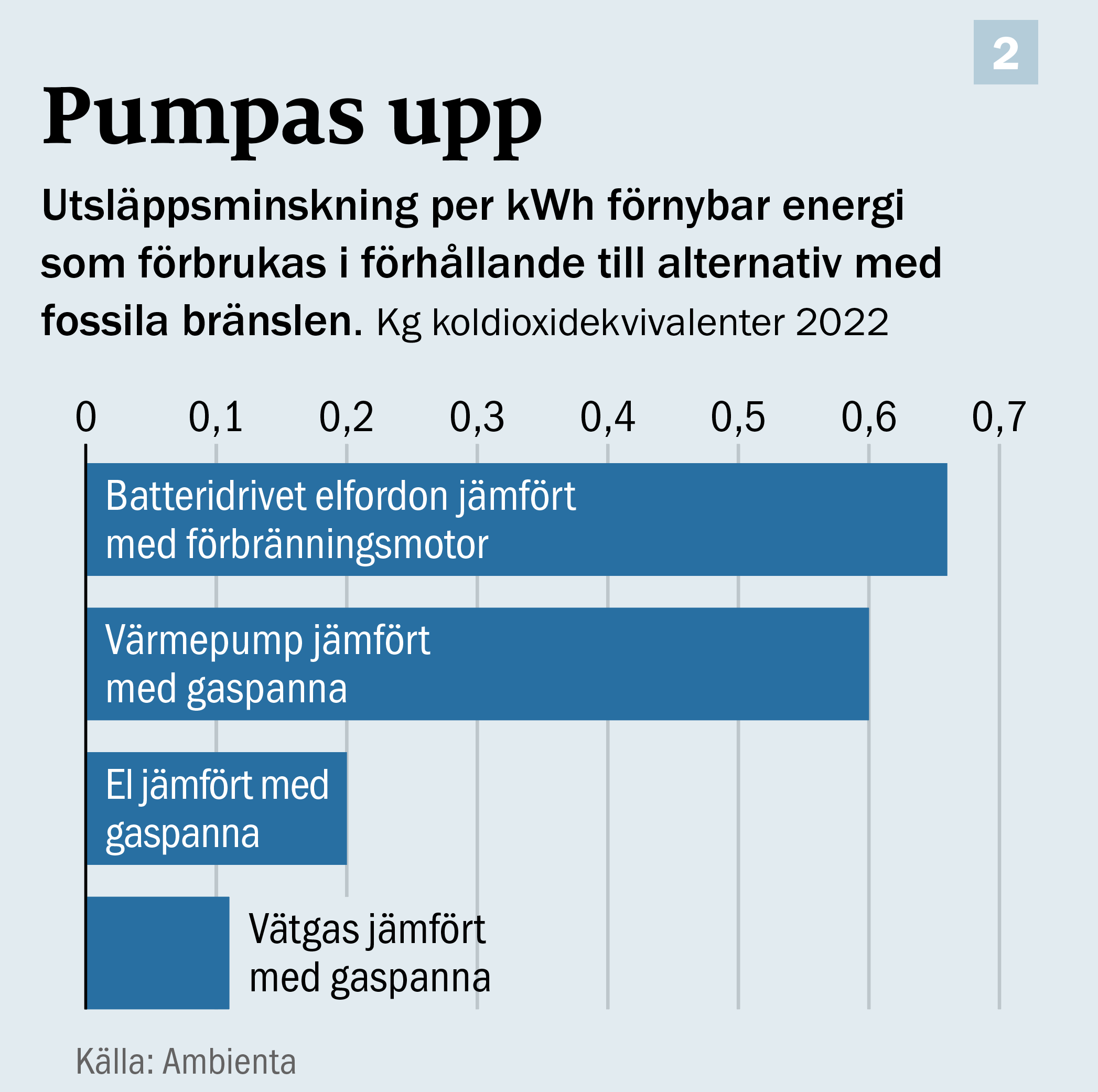

Med sådana värmepumpar skulle det gå att elektrifiera ett stort antal industriella processer som kräver värme under 200 °C och ersätta fossildrivna torkar, destillationsapparater, ugnar och pannor. Att använda el för att driva en värmepump kan vara flera gånger mer effektivt än att använda naturgas för att värma en panna. Att använda vätgas är däremot mindre effektivt, eftersom framställningen av vätgas via klyvning av vattenmolekyler genom hydrolys som drivs med grön el, även om den är utsläppsfri, innebär att minst 20 procent av den energi som fanns från början försvinner (se diagram 2).

Vissa industriella värmepumpar används i Europa och Japan, både tack vare subventioner och relativt stor skillnad mellan gaspriser och elpriser. Kobe Steel, ett stort japanskt industriföretag, säljer kommersiella värmepumpar som kan producera högtrycksånga vid 165 °C på ett mycket effektivt sätt. Heaten, ett norskt nystartat företag med investeringar från den brittiska oljejätten Shells riskkapitalavdelning, har utvecklat en hållbar värmepump med lågt underhållsbehov som kan utnyttja industriell spillvärme för att nå temperaturer på upp till 200 °C. Det gör den attraktiv för industrier som behöver medelhög värme för allt ifrån läkemedel till textilier.

Även i asiatiska länder går elektrifieringen av industrier med relativt låg värmeutveckling framåt, trots regionens överflöd av billigt kol och brist på subventioner, vilket gör det svårare för värmepumpar och liknande att konkurrera. Tankesmedjan RMI beräknar att cirka fyra femtedelar av den ökade industriella elektrifieringen globalt sedan 2014 har skett i kinesiska lättare industrier. IEA förutspår att andelen av den värme som används inom industrin och som produceras med hjälp av el, kommer att öka från 4 procent 2022 till nästan 11 procent 2028. Kina kommer att stå för nästan hälften av denna tillväxt och mer än femfaldiga sin användning av förnybar el för att generera industriell värme.

I USA är elektrifierade lösningar på frammarsch trots att naturgasen är jämförelsevis billig. En studie som publicerades i januari av industrikonsortiet Renewable Thermal Collaborative, RTC, visar att det inte kostar mer att driva en värmepump än en gaspanna för temperaturer under 130 °C. Det skulle göra värmepumpar konkurrenskraftiga för 29 procent av industrins värmebehov, utan några subventioner eller tekniska förbättringar. RTC räknar med att värmepumpar för temperaturer på upp till 200 °C kommer att bli konkurrenskraftiga 2030. McKinsey räknar med att värmepumpar på sikt kommer att kunna nå temperaturer på 500 °C.

För närvarande kräver dock högre temperaturer en annan teknik. ”Här ser ni framtiden för industriell energiinfrastruktur!” säger John O’Donnell, chef för Rondo Energy, ett nystartat företag som utvecklar ”termisk lagring”. Vid första anblicken verkar framtiden inte så märkvärdig: föremålet för hans entusiasm är en stor metallåda.

Den innehåller huvudsakligen tegelstenar. Ledningar använder elektricitet för att värma upp tegelstenarna, ungefär som en brödrost med bröd, till temperaturer över 1 000 °C. Med hjälp av en mycket effektiv isolering kan tegelstenarna sedan behålla värmen i flera dagar med endast minimala förluster. När det behövs kan värmen släppas ut i kontrollerade doser vid varierande temperaturer. Luft blåses genom kanaler i tegelstenarna och överför värme.

Rondos termiska batterier är billigare att tillverka än elektriska batterier som kräver kobolt eller litium. Den lagrade värmen är tillräckligt intensiv för att driva en stor del av den tunga industrin. Precis som AtmosZeros värmepumpar, kan de installeras i befintliga fabriker utan att de behöver byggas om helt. Och eftersom varje batteri är så effektivt, kan det förbruka el för att värma upp tegelstenarna när strömmen är som billigast, men avge värme när som helst.

Lådan väcker stor entusiasm. Rondo tog nyligen in 60 miljoner dollar i finansiering från riskkapitalavdelningar inom företag som mjukvarujätten Microsoft, Saudiarabiens nationella oljebolag Aramco och Rio Tinto. Bland finansiärerna finns flera namnkunniga techinvesterare. Efter ett uppmärksammat Ted Talk och en föreläsning för ledande personer på World Economic Forum i Davos, Schweiz, känner sig John O’Donnell, känd som ”tegelstenskillen”, väldigt nöjd.

Han planerar en stor global expansion. Med hjälp av thailändska Siam Cement Group, en investerare med stor erfarenhet av att tillverka tegelstenar, hoppas Rondo kunna tillverka tillräckligt många lådor varje år för att lagra 90 GWh el – dubbelt så mycket som Teslas ”gigafabrik” för batterier i Nevada.

”… utfasningen av fossila bränslen i energiintensiva industrier kan endast uppnås genom elektrifiering.”

Doktor Martin Brudermüller, chef för BASF

Andra företag håller på att utveckla varianter av dessa ”stenblock i en box”. Brenmiller, ett israeliskt företag som delvis finansieras av Europeiska investeringsbanken, använder vulkanisk sten som lagringsmedium. Antora, ett nystartat företag i Kalifornien, använder stora kuber av fast kol för att lagra värme på upp till 1 800 °C. Och Bostons Fourth Power använder smält tenn som flödar genom ett system av grafitstenar och rörledningar av grafit för att lagra värme vid 2 400 °C. Eftersom tennet är vitglödande innebär specialiserade solceller i systemet att energi kan tas ut i form av både el och värme. I områden med varierande elpriser kan den gå med vinst genom att helt enkelt lagra värme när elen är billig och leverera el när priset stiger.

Oljeindustrin har aldrig varit större

I 50 år har berättelsen om oljan handlat om att matcha utbud mot ökande efterfrågan. Det kommer att bli annorlunda framöver, hävdar Vijay Vaitheeswaran.

De industriella processer som är svårast att elektrifiera är de som kräver intensiv värme dygnet runt, särskilt om de använder fossila bränslen inte bara för att generera värme, utan också för att tillhandahålla någon form av kemisk förnödenhet – till exempel kolet som används vid ståltillverkning. Detta är den mest experimentella delen av spektrumet för elektrifiering av industrin, men också den potentiellt mest givande, eftersom stål, kemikalier och cement tillsammans står för mer än hälften av industrins värme och därmed för en liknande andel av industrins utsläpp av växthusgaser.

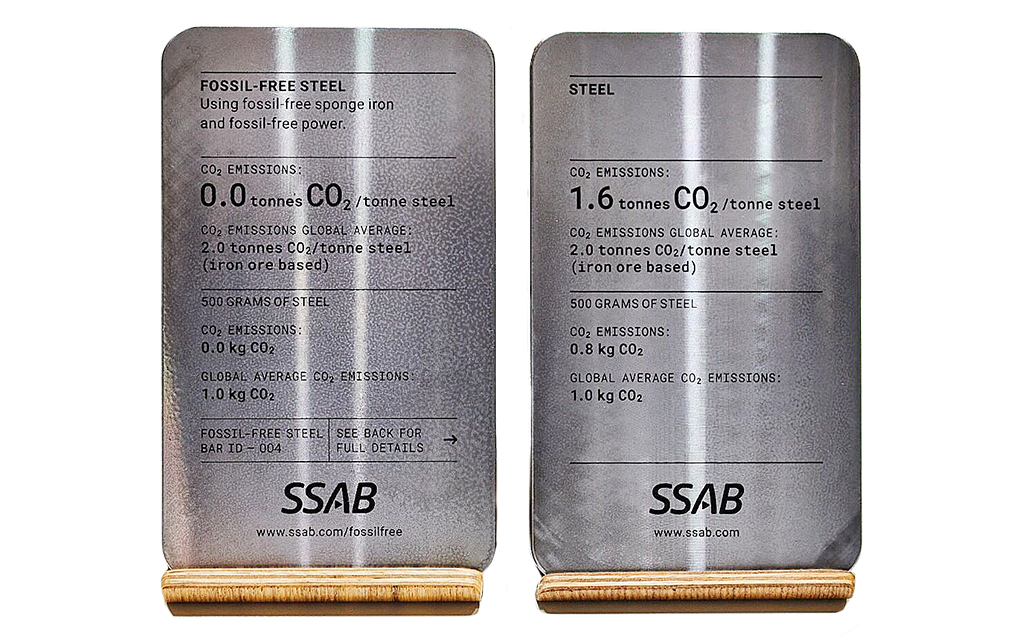

Flera välfinansierade nystartade företag arbetar med radikala innovationer inom ståltillverkning, en av världens mest förorenande industrier. Electra, som backas upp av Amazon och BHP, har hittat ett sätt att tillverka rent järn i en eldfri ugn. En bild av Arnold Schwarzeneggers Terminator – som mötte ett smältande slut i ett stålverk – stirrar ner på forskarna i laboratoriet i Colorado när de löser upp järnmalm i en kemisk cocktail och laddar den med elektricitet. Denna ”electrowinning”-teknik producerar rena järnplåtar utan att använda kokskol eller fossila bränslen, och släpper därmed knappt ut några växthusgaser. Företaget tävlar mot rivaler som svenska SSAB, som planerar att kommersialisera grönt stål senast 2026.

En mer beprövad metod för att minska koldioxidutsläppen från ståltillverkningen, är att ersätta masugnar med ljusbågsugnar. Dessa använder vanligtvis elektricitet för att smälta och återvinna metallskrot, snarare än att tillverka stål från grunden med hjälp av järnmalm och kokskol. Det är mest logiskt på platser med ett pris på koldioxid, gott om skrot och en relativt stabil efterfrågan på stål – med andra ord rika länder.

I januari meddelade Tata Steel att man skulle stänga masugnar och övergå till elektrifierad ståltillverkning i Storbritannien. Analysföretaget Wood Mackenzie förutspår investeringar på 130 miljarder dollar i ljusbågsugnar under de kommande åren. Det skulle innebära att stålproduktion med låga utsläpp, som för närvarande utgör 28 procent av den globala produktionen, skulle kunna öka till 50 procent fram till 2050.

Cement är en annan bransch där det är knepigt att minska koldioxidutsläppen eftersom utsläppen, precis som vid ståltillverkning, kommer från de kemiska reaktionerna och från förbränning av fossila bränslen för att generera värme. Sublime Systems har hittat ett sätt att få fram de nödvändiga kemikalierna utan utsläpp i rumstemperatur med hjälp av elektrolys – en process där kemiska reaktioner stimuleras genom att en elektrisk ström leds genom en lösning. ”Vi ersätter i princip ugnen”, förklarar Leah Ellis, en av företagets grundare. Investerare som Siam Cement bidrog med 40 miljoner dollar förra året.

Den tredje gigantiska, smutsiga industrin är kemiindustrin. En radikal form av elektrifiering innebär att kemiska prekursorer matas in i en supersnabb rotor som snurrar med mer än 20 000 varv per minut. Det finska företaget Coolbrook är pionjärer inom denna typ av ”rotodynamisk reaktor”. Det stöds av brasilianska Braskem, mexikanska Cemex och saudiska Sabic. I december meddelade bolaget att man hade använt tekniken för att spräcka, bryta ner, nafta, en vanlig process inom industrin.

Vissa kemiföretag tittar också på kärnkraft som en källa till el och värme. Det amerikanska företaget Dow planerar att bygga fyra små modulära reaktorer tillverkade av det nystartade företaget X-energy vid en anläggning i Texas. Dessa kommer att ersätta gaseldade pannor som för närvarande levererar el och ånga.

Även om sådan teknik fungerar enligt planerna, kommer det att ta tid att elektrifiera industrin. Frederic Godemel på Schneider Electric, en stor fransk tillverkare av industriutrustning, anser att befintlig teknik i teorin kan elektrifiera 30–50 procent av den tunga industrin. I praktiken tror han dock att endast 10 procent är elektrifierad. Det beror på att även om ny elektrisk utrustning är konkurrenskraftig på lång sikt jämfört med befintlig utrustning, så motsätter sig fabrikscheferna ofta att byta eftersom det bland annat innebär höga initiala kostnader, störande avbrott och utbildning på den nya utrustningen.

Koldioxidprissättning eller andra incitament för att minska utsläppen skulle vara till hjälp. Detsamma gäller teknik som minimerar störningar. Addison Stark, vd för AtmosZero, har sagt att hans företag uttryckligen ville slå hål på chefernas invändningar genom att utforma sin elektriska panna så att den enkelt kan passa in i befintliga fabriker och därmed minska besväret med installationen. ”Ånga drev den första industriella revolutionen”, säger han, ”och koldioxidfri ånga kommer att driva nästa.”

En indikation på att elektrifieringen kan leva upp till sina löften är det intresse som visas av olje- och gasbolagen, vars produkter tekniken är tänkt att ersätta. Norges statligt ägda oljebolag Equinor har länge elektrifierat sina offshore-riggar för att minska utsläppen i samband med pumpning efter olja. Bolagets mest effektiva offshoreverksamhet släpper ut mindre än 1 kilo koldioxid för varje fat olja som produceras, eller för motsvarande mängd gas, jämfört med ett globalt genomsnitt på 15 kilo per fat. Oljebolag som borrar i Permian-bassängen i USA, under press från tillsynsmyndigheter att minska utsläppen, spenderar miljarder på att ersätta konventionell utrustning med elektriska alternativ. Om till och med elektrifieringens naturliga fiender kan se dess värde, måste dess framtidsutsikter vara hyggliga.

Denna text publicerades ursprungligen i det tryckta magasinet Världen Om juni 2024. Översättare: Elisabet Flodin

Läs fler artiklar från samma nummer här.

Så här jobbar Världen Om med kvalitetsjournalistik: Vi väljer ut artiklar. analyser, data och intervjuer från The Economist som täcker in geopolitik, vetenskap, livsstil, affärer och kultur. The Economist har funnits sedan 1843 för att "stärka kampen för intelligent upplysning i syfte att motverka okunskap som hindrar framsteg och utveckling."